آرشیو

درباره ما

لینک دوستان

- دریافت رایگان این قالب

- مجله ها

- اکوتوریسم شهرستان سبزوار

- استعلام تخلفات رارنندگی

- فیش حقوقی تامین اجتماعی,tamin.ir,فیش حقوقی مستمری بگیران

- سایت خلافی خودرو,www.rahvar120.ir,پلیس راهور

- سایت ثبت نام بیمه سلامت ایرانیان,www.bimesalamat.ir

- مشاهده سوابق بیمه شدگان,

- دیجی کالا

- ثبت-نام-کارت-ملی-هوشمند

- دانلود سریال جدید

- قیمت روز خودروی شما

- ارسال لینک

پیوندهای روزانه

امکانات جانبی

ورود کاربران

عضويت سريع

آمار

پربازدید

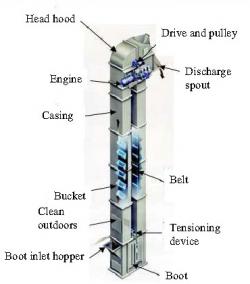

باگت الواتور

باگت الواتور  الواتور- ELVATOR

الواتور- ELVATOR توصیه های ایمنی در مبارزه با انواع آفات انباری گندم

توصیه های ایمنی در مبارزه با انواع آفات انباری گندم دستگاه ضدعفونی باسنسورچشمی

دستگاه ضدعفونی باسنسورچشمی سیستم توربو شارژ برش خورده در یک نگاه

سیستم توربو شارژ برش خورده در یک نگاه طبقه بندی گریس به روش DIN 51502 (استـــاندارد آلمان)

طبقه بندی گریس به روش DIN 51502 (استـــاندارد آلمان) چك ليست بازرسي ايمني - مشخصات تراکتور 399 جفت دیفرانسیل

چك ليست بازرسي ايمني - مشخصات تراکتور 399 جفت دیفرانسیل چک لیست ارزیابی انبار

چک لیست ارزیابی انبارتصادفی

آموزش نصب در باز کن تصویری

آموزش نصب در باز کن تصویری فرم طرح ریزی نت برنامه ریزی شده پیشگیرانه و پیشبینانه خام PM

فرم طرح ریزی نت برنامه ریزی شده پیشگیرانه و پیشبینانه خام PM ✅ درباره ی چاپ مقاله ISI چه میدانید؟

✅ درباره ی چاپ مقاله ISI چه میدانید؟ دستور العمل راه اندازی خازن

دستور العمل راه اندازی خازن تاریخچه گندم و انبار غله

تاریخچه گندم و انبار غله " alt="جت پک های ویژه آتش نشانی" title="جت پک های ویژه آتش نشانی" width="60" height="60" style="border:1px solid #F0F0F0;margin:1px;" align="middle" /> جت پک های ویژه آتش نشانی

" alt="جت پک های ویژه آتش نشانی" title="جت پک های ویژه آتش نشانی" width="60" height="60" style="border:1px solid #F0F0F0;margin:1px;" align="middle" /> جت پک های ویژه آتش نشانی روش نام گذاری گریسها با استــاندارد ISO 6743-9

روش نام گذاری گریسها با استــاندارد ISO 6743-9  سیستم های نوار نقاله

سیستم های نوار نقاله چک لیست ارزیابی انبار

چک لیست ارزیابی انبارخبرنامه

● هدف از تعميرات و تعريف آن

لغت MAINTENANCE كه ما آنرا نگهداري - تعميرات ترجمه نمودهايم مفهومش در صنايع شامل كليه عملياتي مي شود كه براي سالم و مرتب نگاه داشتن وسايل كار چه ماشين چه غير ماشين انجام مي گردد.

در صنعت عملياتي از قبيل بازديد مرتب وسايل روغنكاري مرتب آنها, رفع عيوب و نواقص كوچكي كه احتمالاً, ضمن كار پيدا مي شود. بطور مداوم و قبل از پيدايش لنگيهاي بزرگ يا تعمير و لكه گيري ساختمان و تجديد رنگ در فواصل معين و كليه اموري كه باعث بر قرار داشتن وضع صحيح كار مي شود.

بنام MAINTENANCE مرسوم گرديده است در صنايع با قبول و ادامه روشهاي آزمايش MAINTENANCE مي توان وضعي بوجود آورد كه اولاً ماشين آلات و وسايل بدون لنگي و مرتب كار نموده و ثانياً مصارف ماشين در پائين ترين حد خود باقي بماند و علاوه بر تمام اينها هزينه تعمير به حداقل ممكنه پائين بيايد.

موقعيت و پيشرفت هر دستگاه و تشكيلاتي بويژه كارخانجات صنعتي مستلزم داشتن سيستمهاي موثر برنامه ريزي و كنترل و اجراي دقيق و منظم آنها در كليه مراحل مي باشد.

در كارخانجات صنعتي ماشين آلات همواره در حال فرسوده شدن هستند, بنابر اين مسئله تعميرات و نگهداري ماشين آلات يكي از مهمترين مسائل قابل توجه مي باشد.

محورها, بلبيرينگها, چرخ دنده ها, تسمه ها و ساير قطعات يك ماشين فرسوده مشوند و تعويض يا تعمير آن لازم مي گردد.

روغنها و گريسها در اثر كار كثيف مي شوند و خاصيت اصلي خود را از ست مي دهند و احتياج به تعويض دارند . الكتروموتورها, وسائط نقليه مثل نقاله ها, ليف تراكهاي برقي و گازوئيلي, جراثقالها و غيره احتياج به سرويس و تعمي منظم دارند.

انجام عمليات تعميراتي در مورد ماشين آلات پس از شكستگي و خرابي, روش منطقي نبوده و سبب وقفه در عمليات توليدي مي گردد. زيانهاي ناشي از توقف عمليات توليدي بمراتب بيشتر از تعمير ماشين آلات مربوطه مي باشد.

بنابراين با ايجاد سيستمي كه بتواند مانع شكستگي و خرابي ماشين آلات گردد ميتوان از يك طرف راندمان توليدي دستگاه را بالا برده و از طرف ديگر زيانهاي ناشي از وقفه كار را به حداقل تقليل داد. مطالعه وضعيت اوليه ماشين آلات, نحوه انجام عمليات تعميراتي و برسي كاملي در مورد نظرات كارخانه سازنده ماشين آلات مي تواند اساس طراحي سيستم تعميرات قرار گيرد.

▪ هدف اصلي از ايجاد يك سيستم صحيح تعميرات و نگهداري عبارتست از :

- جاو گيري از توسعه عيوب و نقايص.

- بر طرف كردن نواقص و معايب جزئي قبل از احتياج به تعميرات كلي .

- جلو گيري از وقفه در عمليات توليد از طريق تعويض قطعات فرسوده قبل از شكستگي و از كار انداختن دستگاه.

- كاهش توقفهاي توليد و جلوگيري از زيانهاي ناشي از وقفه در كار.

- صرفه جويي در نيروي انساني بعلت تقليل عمليات تعميراتي.

- استفاده بهتر از كاركنان قسمت نصب و تعميرات.

- كاهش تعميرات كلي و تكرار.

- كاهش در مصرف لوازم يدكي و تقليل هزينه مربوطه.

- كاهش در حجم مقدار محصول نامرغوب و افزايش مرغوبيت محصولات.

- ازدياد طول عمر ماشين آلات و صرفه جويي در خريد ماشينهاي جديد.

- تشخيص نوع عملكرد ماشين آلات و تعيين هزينه هاي تعميراتي مربوطه به منظور تصميم گيري در مورد تهيه و انتخاب ماشينهاي جديد.

- افزايش راندمان توليدي ماشين آلات و كاهش هزينه هاي توليد.

● انواع سيستم هاي تعميراتي

نقش قسمت تعميرات تنها تعمير دستگاه هاي خراب نمي باشد بلكه بايد متباً در فواصل مشخص دستگاه ها را بازديد كند, روغنكاري نمائيد, صورت لوازم يدكي و احتياجات را تنظيم نموده و برنامه هاي تعميرات اساسي و تعميرات غير اساسي را پي ريزي كند. تمام اين عمليات را به نحوي انجام دهد كه مزاحمتي براي جريان توليد پيش نياورد(يا بحداقل پيش بياورد).

كيفيت و ظرفيت كاركنان قسمت تعميرات بايد تا حدي باشد كه قسمت بتواند وظايف خود را حتي در شرايط مشكل زيادي كار نيز تحميل كند.

تنظيم هاي عادي دستگاه را انجام دهد, به تعميرات اساسي و غير اساسي دستگاه ها برسد بالاخره اگر تغيير در محل و جابجا كردن ماشين نيز پيش بيايد آنرا نيز انجام دهد.

حالت ايدآل آن است كه اصولاً خرابي پيش نيايد و خراباندن دستگاه ها جز آنچه در برنامه كلي پيش بيني گرديده لازم نشود, بدون شك رسيدن به اين حالت ايده آل امر بسيار مشكل و در بعضي مواقع غير ممكن است. براي رسيدن به حالت ايده آل فوق و هدفهاي تعميرات و نگهداري روشهاي مختلفي متداول است كه ذيلاً بشرح تعدادي از آنها مي پردازيم.

۱) روش جانشين كردن سرمايه

در اين حالت يك ماشين يا دستگاه يدكي براي هر دستگاه در كارخانه موجود است كه به مجرد خراب شدن دستگاه اولي, دستگاه يدك جانشين آن مي گردد.

۲) روش تعميرات خرابي

در اين روش از ماشين يا دستگاه بدون رسيدگي زياد آنقدر كار مكشند تا ماشين از كار بيافتد و وقتي كه از كار افتاد تعمير آن را شروع مي نمايند و به معني ديگر آنكه براي پيش گيري از خرابي يا از كار افتادن دستگاه هيچ يا تقريباً هيچ فعليتي انجام نمي شود.

۳) روش تعميرات پيش گيري

بطور كلي مي توان اين روش را بهترين و سالمترين نوع تعميرات دانست و اين روشي خواهد بود كه ما توصيه و رويش بحث خواهيم كرد. در اين روش با پيش بيني هايي كه بعمل مي آيد از بوجود آمدن خرابي ها از فبل جلوگيري مي شود.نه آنكه به انتظار خوابيدن دستگاه و بعد عمليات تعمير را شروع نمائيد. در اين روش مي بايست ابتداء مبادرت به استخراج دستورالعمل هاي تعميراتي در فواصل زماني تعيين شده توسط كارخانه سازنده نمود ئ سپس طبق آن عمل كرد.

۴) تعميرات برنامه اي

بطور كلي و بعنوان يك اصل مسلم بايد گفته شود. براي اينكه از يك دستگاه توليدي بتوان كار بدون دردسر انتظار داشت در فواصل معيني از آن بازديد و تعمير اساسي يا تعويض قطعات بعمل آيد. روي تجارب كار مي توان فواصل چنين بازديد و تعميرات را براي كار كردن بدون دردسر هر دستگاه را تعيين كرد.

۵) روش تعميرات توليدي

بطوريكه ديده شد تعميرات پيشگيرانه مستلزم بازديدهاي دائمي و نگهداري منظم است كه من غير مستقيم هزينه هاي نسبتاً سنگين براي تعميرات كارخانه ببار مي آورد در اينجا روش ديگري بنام تعميرات توليدي وجود دارد كه در اين روش در مورد تنها قسمتي از ماشين آلات و وسائل كارخانه كه كار منظم و دقيق آنها جنبه حياتي براي توليد دارد تعميرات پيشگيري عمل مي شود و در مورد ساير دستگاه ها تعميرات برنامه اي انجام مي شود.

۶) روش تعميرات خرابي

همانطوريكه قبلاً ذكر شد در اين روش دستگاه بدون انجام بازديد يا تعميرات دوره اي كار كرده و هر گاه كه بهر علتي از كار افتاده اقدام به تعمير آن مي شود.

با توجه به اينكه انجام تعميرات پيشگيري تعداد تعميرات خرابي هر دستگاه را بطورقابل ملاحظه اي پائين آورد ولي هرگز بكلي اين نوع تعميرات را از بين نخواهد برد.

حالات مختلفي كه سبب توقف دستگاه و انجام عمليات تعميراتي را باعث ميشود عبارتند از :

▪ حالتي كه ماشين يا دستگاه به هر علتي از كار افتاده است.

▪ حالتي كه ادامه كار ماشين خطراتي براي جان كارگر داشته باشد.

▪ حالاتي كه با تجربه قبلي مي دانيم حالتي از خرابي قريب الوقوع دستگاه است و يا در صورت ادامه كار به ساير قسمتهاي دستگاه زيانهائي مي رساند.

▪ حالتي كه ميتواند در كيفيت توليد تاثيرات بسيار نامطلوبي داشته باشد.در صورت بروز چنين حالاتي مسئول كارگاه با پركردن فرمي بنام فرم” درخواست انجام تعميرات“ و ارسال آن به دفتر تعميرگاه خرابي دستگاه را اطلاع و تقاضاي برطرف كردن نقش آنرا مي نمايد.

همچنين در اين زمان كارت قرمز رنگ ” در دست تعمير“ را به دستگاه آويزان نموده كه از روشن نمودن يا بكار انداختن آن بطور اشتباه جلوگيري شود.

سازمانهاي توليدي بيشماري در گوشه و كنار جهان در حال فعاليت هستند اما، معدودي از آنها بااقتدار به فعاليت خود ادامه مي دهند و گوي سبقت را از ديگران ربوده اند. همگان بر قدرت اين سازمانها واقف بوده و از آنها به عنوان سازمانهاي ممتاز ياد مي كنند.

● مشخصه اين سازمانهاي ممتاز چيست؟

يك سازمان ممتاز در تمام زمينه ها اعم از سيستم هاي توليدي، اطلاعاتي، خريدوفروش، بازاريابي، مهندسي و كيفيت در سطح ممتاز فعاليت مي كند. يكي از شاخصه هاي اصلي يك سازمان توليدي ممتاز، دارابودن تشكيلات نگهداري و تعميراتي ممتاز است. در اين مقاله خصوصيات يك سيستم نگهداري و تعميرات (نت) در يك سازمان ممتاز مورد بررسي قرار گرفته و اين خصوصيات طبق فهرست زير ارائه شده اند.

اين فهرست همچنين مي تواند به عنوان چك ليستي جهت مميزيهاي داخلي سيستم و درك ميزان تفاوت از يك سيستم نت ممتاز مورد استفاده قرار گيرد.

۱) هزينه چرخه عمر:

تصميم گيري براي خريد تجهيزات بايد براساس دو عامل قيمت خريد به علاوه هزينه تحميلي از سوي تجهيز در مدت عمر اقتصادي آن صورت گيرد و نه برپايه قيمت خريد تجهيز. اين بدان معنا است كه متخصصان نگهداري و تعميرات در سازمان بايد با برخورداري از توانايي انجام آناليزهاي قابليت اطمينان و قابليت تعميرپذيري در مورد سيستم هاي فني و اجزاي آنها در فرآيند خريد تجهيزات مشاركت داشته باشند. همچنين در هنگام خريد بايد به عواملي چون وجود فهرست كامل اجزاء راهنماي نحوه استفاده و نقشه هاي دقيق طبق استانداردهاي مكتوب مورد استفاده در سازمان و غيره توجه داشت.

منابع :

----------------------

aftab.ir

ارائه شده توسط شركت مشاورینIDCON در سایت اینترنتی: www.idcon علی حاج شیرمحمدی، برنامه ریزی نگهداری و تعمیرات، تهران، نشر غزل: ۱۳۷۳

تاریخ ارسال پست: سه شنبه 12 بهمن 1395 ساعت: 18:42

قسمتهاي الکتريکي ماشين هاي صنعتي و نحوه تغيير سمت گردش موتورهاي سه فاز

موتور هاي چند فاز

موتورهاي چند فازه موتورهاي متناوبي هستند که به صورت دو يا سه فاز کار مي کنند . هر دو از لحاظ ساختماني مشابه بوده و فقط اتصال داخلي کلافهايشان متفاوت است . براي کاربردهايي نيازمند به توان بالاتر ، از موتورهاي القايي سه فاز AC ( يا چند فاز ) استفاده مي شود . اين موتورها از اختلاف فاز موجود بين فازهاي تغذيه چند فاز الکتريکي براي ايجاد يک ميدان الکترومغناطيسي دوار درونشان ، استفاده مي کنند . از طريق القاي الکترومغناطيسي ميدان مغناطيسي دوار در اين هاديها القاي جريان مي کند ، که در نتيجه منجر به ايجاد يک ميدان مغناطيسي متعادل کننده شده و موجب مي شود که موتور در جهت گردش ميدان به حرکت درآيد . اين نوع از موتور با نام موتور القايي معر.ف است . براي اينکه اين موتور به حرکت درآيد بايستي همواره موتور با سرعتي کمتر از بسامد منبع تغذيه اعمالي به موتور ، بچرخد ، چرا که در اين صورت ميدان متعادل کننده ها در روتور ايجاد نخواهد شد . استفاده از اين نوع موتور در کاربردهاي ترکشن نظير لوکوموتيوها ، که در آن به موتور ترکشن آسنکرون معروف است ، روز به روز در حال افزايش است . به سيم پيچهاي روتور جريان ميدان جدايي اعمال مي شود تا يک ميدان مغناطيسي پيوسته ايجاد شود ، که در موتور هم زمان وجود دارد ، موتور به صورت هم زمان با ميدان مغناطيسي دوار ناشي از برق AC سه فاز ، به گردش در مي آيد . موتورهاي همزمان (سنکرون) را مي توانيم به عنوان مولد جريان هم بکار برد. سرعت موتورAC در ابتدا به فرکانس تغذيه بستگي دارد و مقدار لغزش ، يا اختلاف در سرعت چرخش بين چرخانه و ميدان ايستانه ، گشتاور توليدي موتور را تعيين مي کند . تغيير سرعت در اين نوع از موتورها را مي توان با داشتن دسته سيم پيچها يا قطب هايي در موتور که با روشن و خاموش کردنشان سرعت ميدان دوار مغناطيسي تغيير مي کند ، ممکن ساخت .

موتورهاي سه فاز

اصل ساخت اوليه و کاربردي

مانند بيشتر موتورها , يك موتورهاي القايي AC يك قسمت ثابت بيروني به نام استاتور و يك روتور كه در درون آن مي چرخد دارند , كه ميان آندو يك فاصله دقيق كارشناسي شده وجود دارد.به طور مجازي همه موتورهاي الكتريكي از ميدان مغناطيسي دوار براي گرداندن روتورشان استفاده مي كنند.يك موتور سه فاز القايي AC تنها نوعي است كه در آن ميدان مغناطيسي دوار به طور طبيعي بوسيله استاتور به خاطر طبيعت تغذيه گر آن توليد مي شود.در حالي كه موتورهاي DC به وسيله اي الكتريكي يا مكانيكي براي توليد اين ميدان دوار نياز دارند.يك موتور القايي AC تك فاز نيازمند يك وسيله الكتريكي خارجي براي توليد اين ميدان مغناطيسي چرخشي است .

در درون هر موتور دو سري آهنرباي مغناطيسي تعبيه شده است . در يك موتور القايي AC يك سري از مغناطيس شونده ها به خاطراينكه تغذيه AC به پيچه هاي استاتور متصل است در استاتور تعبيه شده اند . بخاطر طبيعت متناوب تغذيه ولتاژ AC بر اساس قانون لنز نيرويي الكترومغناطيسي به روتور وارد مي شود ( درست شبيه ولتاژي كه در ثانويه ترانسفورماتور القا مي شود ) . بنابر اين سري ديگر از مغناطيس شونده ها خاصيت مغناطيسي پيدا مي كنند . _ نام موتور القايي از اينجاست_ . تعامل ميان اين مگنت ها انرژي چرخيدن يا تورك ( گشتاور ) را فراهم مي آورد.در نتيجه موتور در جهت گشتاو بوجود آمده چرخش مي كند .

ساختمان موتورهاي سه فاز

موتورهاي سه فاز شامل سه قسمت مي باشد :

1. استاتور

2. روتور

3. کاسه ها ( قالپاق ها )

استاتور

از يک هسته آهني شياردار به صورت ثابت ساخته مي شود . داخل شيارها سه گروه کلاف به صورتي قرار مي گيرند که با هم 120 درجه الکتريکي اختلاف فاز داشته باشند . انرژي الکتريکي توليدي به صورت سه فاز از طريق استاتور به مدارهاي خارج منتقل مي گردد . استاتور از چندين قطعه باريك آلومنيوم يا آهن سبك ساخته شده است.اين قطعات بصورت يك سيلندر تو خالي به هم منگنه و محكم شده اند(هسته استاتور) با شيارهايي كه در شكا يك نشان داده شده اند.سيم پيچهايي از سيم روكش دار در اين شيارها جاسازي شده اند.هر گروه پيچه با هسته اي كه آن را فرا گرفته يك آهنرباي مغناطيسي (با دو پل) را براي كار كردن با تغذيه AC شكل مي دهد.تعداد قطبهاي يك موتور القايي AC به اتصال دروني پيچه هاي استاتوربستگي دارد.پيچه هاي استاتور مستقيما به منبع انرژي متصل اند.آنها به صورتي متصل اند كه با برقراري تغذيه AC يك ميدان مغناطيسي چرخنده توليد مي شود.

روتور

قسمت گردنده مولد از هسته آهني شياردار ساخته مي شود و داخل اين شيارها سيم هاي مسي براي توليد فوران مغناطيسي قرار مي گيرد . اين فوران به وسيله ولتاژ جريان مستقيم توليد مي شود .

در آلترناتورهاي بزرگ انرژي الکتريکي در قسمت ثابت ( استاتور ) ماشين توليد مي شود . ولي در آلترناتورهاي کوچک معمولا انرژي الکتريکي در قسمت گردنده ( روتور ) ايجاد مي شود . به قسمتي که در آن انرژي الکتريکي توليد مي شود آرميچر مي گويند .

روتور از چندين قطعه مجزاي باريك فولادي كه ميانشان ميله هايي از مس يا آلومنيوم تعبيه شده ساخته شده است . در رايج ترين نوع روتور (روتور قفس سنجابي) اين ميله ها در انتهاي خود به صورت الكتريكي و مكانيكي بوسيله حلقه هايي به هم متصل شده اند . تقريبا 90 درصد از موتورهاي القايي داراي روتور قفس سنجابي مي باشند و اين به خاطر آن است كه اين نوع روتور ساختي مستحكم و ساده دارد . اين روتور از هسته اي چند تكه استوانه اي با محوري كه شكافهاي موازي براي جادادن رساناها درون آن دارد تشكيل شده است . هر شكاف يك ميله مسي يا آلومنيومي يا آلياژي را شامل مي شود . در اين ميله ها به طور دائمي بوسيله حلقه هاي انتهايي آنها همچنان كه در شكل دو مشاهده مي شود مدار كوتاه برقرار است . چون اين نوع مونتاژ درست شبيه قفس سنجاب است ، اين نام براي آن انتخاب شده است . ميله اي روتور دقيقا با محور موازي نيستند . در عوض به دو دليل مهم قدري اريب نصب مي شوند .

دليل اول آنكه موتور با كاهش صوت مغناطيسي بدون صدا كاركرده و براي آنكه از هارمونيك ها در شكاف ها كاسته شود.

دليل دوم آن است كه گرايش روتور به هنگ كردن كمتر شود . دندانه هاي روتور به خاطر جذب مغناطيسي مستقيم ( محض ) تلاش مي كنند كه در مقابل دندانه هاي استاتور باقي بمانند . اين اتفاق هنگامي مي افتد كه تعداد دندانه هاي روتور و استاتور برابر باشند .

روتور بوسيله مهار هايي در دو انتها روي محور نصب شده ; يك انتهاي محور در حالت طبيعي براي انتقال نيرو بلندتر از طرف ديگر گرفته مي شود . ممكن است بعضي موتورها محوري فرعي در طرف ديگر( غير گردنده - غير منتقل كننده نيرو ) براي اتصال دستگاههاي حسگر حالت( وضعيت ) و سرعت داشته باشند . بين استاتور و روتور شكافي هوايي موجود است . بعلت القا انرژي از استاتور به روتور منتقل مي شو د. تورك توليد شده به روتور نيرو داده و سپس براي چرخيدن به آن نيرو مي كند . صرف نظر از روتور استفاده شده قواعد كلي براي دوران يكي است .

علت دريافت انرژي الکتريکي از قسمت ثابت در آلترناتورهاي بزرگ اين است که نيروي محرکه الکتريکي ( ولتاژ ) توليد شده در آلترناتورهاي سه فاز با شکل سينوسي و با اختلاف فاز 120 درجه الکتريکي مي باشد . از آن جا که مقدار ولتاژ توليد شده در آلترناتورها نمي تواند بيش از حد مجاز باشد و انتقال اين ولتاژ با جريان هاي بالا موجب افزايش اتلاف انرژي در سيم ها و افت ولتاژ انتهاي خط ، بنابراين در ابتداي خط مقدار ولتاژ توليد شده توسط ترانسفورماتورها افزايش و در انتهاي خط در چند مرحله جهت استفاده مصرف کنندگان صنعتي و خانگي در حد ولتاژ مجاز ( 380 220 ) کاهش مي يابد . در نيروگاه هاي انرژي الکتريکي همواره به صورت سه فاز توليد مي شود ؛ زيرا :

اقتصادي تر است ، به دليل اينکه آلترناتورهاي سه فاز حجم کمتري نسبت به آلترناتورهاي تک فاز با توان مشابه دارد .

توان لحظه اي سه فاز در مصرف کننده هيچ گاه به صفر نمي رسد ، بنابراين توان سه فاز ميزان تغييرات کمتري نسبت به توان در شبکه تک فاز دارد . در راه اندازي موتورهاي سه فاز نياز به سيم پيچ راه انداز نداريم و به همين دليل حجم موتورها کاهش مي يابد . رکتيفاير هاي سه فاز ولتاژ DC شده رايپل کمتري دارد و ولتاژ خروجي جريان مستقيم در رکتيفايرهاي سه فاز نسبت به ولتاژ يکسو شده در رکتيفايرهاي تک فاز صاف تر است . اصولا موتورهاي جريان متناوب نسبت به موتورهاي جريان مستقيم داراي ساختمان ساده تر ، عمر مفيد بيشتر و تعمير و نگهداري راحت تري هستند که موجب برتري اقتصادي اين موتورها بر موتورهاي DC مي شود . ماشين هاي الکتريکي سه فاز به دو گروه اصلي ( ماشين هاي سنکرون و ماشين هاي القايي ) دسته بندي مي شوند که از نظر ساختمان ، طرز کار و کاربرد تفاوت هاي زيادي دارند . اما اساس کار هر دوي آنها ايجاد ميدان مغناطيسي دوار است در بين اين دو نوع ، ماشين AC القايي ساده تر و ارزان تر بوده و بيشتر به عنوان موتور مورد استفاده قرار مي گيرد ولي ماشين سنکرون که ساختمان پيچيده تر و قيمت گرانتري دارد اغلب به عنوان مولد به کار مي رود .

براي کاربردهاي نيازمند به توان بالاتر ، از موتورهاي القايي سه فاز AC ( يا چند فاز ) استفاده مي شود . اين موتورها از اختلاف فاز موجود بين فازهاي تغذيه چند فاز الکتريکي براي ايجاد ميدان الکترومغناطيسي دوار درونشان ، استفاده مي کنند . اغلب ، روتور شامل تعدادي هادي هاي مسي است که در فولاد قرار داده شده اند . از طريق القاي الکترومغناطيسي ميدان مغناطيسي دوار در اين هادي ها القاي جريان مي کند ، که در نتيجه منجر به ايجاد يک ميدان مغناطيسي متعادل کننده شده و موجب مي شود که موتور در جهت گردش ميدان به حرکت در آيد ، اين نوع از موتور با نام موتور القايي معروف است . براي اينکه اين موتور به حرکت در آيد بايستي همواره موتور با سرعتي کمتر از فرکانس منبع تغذيه اعمالي به موتور بچرخد ، چرا که در غير اين صورت ميدان متعادل کننده ها در روتور ايجاد نخواهد شد . موتورهاي القايي AC سه فاز به طور گسترده در کاربري هاي تجاري و صنعتي استفاده مي شوند . آنها هم به عنوان موتورهايي با روتور پيچ خورده يا قفس سنجابي دسته بندي مي شوند .

اين موتورها خود استارت هستند و از هيچ خازن يا پيچه استارت يا سوئيچ گريز از مركز يا دستگاه آغازگري استفاده نمي كنند. آنها گشتاور آغازين در درجه هاي متوسط يا بالا توليد مي نمايند.محدوده نيروي توليدي و بازده اين موتورها از متوسط تا بالا با مشابه هاي تك فازشان مقايسه مي شود.استفاده هاي عمومي آنها مانند آسيابها (و ليث ها دستگاه برنده و فرم دهنده چوب و فلز) مته فشاري پمپها كمپرسورها تسمه نقاله ها همچنين دستگاههاي چاپ دستگاههاي مزرعه سرمايش در الكترونيك و ديگر كاربريهاي مكانيكي است.

موتورهاي سه فاز در اندازه هاي مختلف از قدرتهاي کمتر از يک اسب بخار تا قدرت هاي چند هزار اسب بخار ساخته مي شوند . اين موتور تقريبا داراي مشخصه سرعت ثابت بوده و طوري طرح مي گردند که مشخصه گشتاورشان متغير باشد . بعضي از آنها داراي گشتاور راه اندازي زياد و بعضي ديگر داراي گشتاور راه اندازي کم هستند . برخي از اين موتورها طوري طراحي گشته اند که جريان راه اندازيشان نرمال و در بعضي ديگر اين جريان زياد مي باشد . اين موتورها براي ولتاژها و فرکانس هاي استاندارد ساخته مي شوند و موتورهاي سه فاز با ولتاژ دوگانه خيلي معمول است . از اين موتورها براي ماشين ابزار ، پمپ ها ، آسانسور ، پنکه ها و جرثقيل ها و بسياري وسايل ديگر استفاده مي شوند .

موتور قفس سنجابي

تقريبا 90 درصد موتورهاي القايي AC سه فاز از اين نوعند.كه روتور آنها از نوع قفس سنجابي است كه در ابتدا توضيح داده شد . محدوده هاي طبقه بندي نيروي آنها از يك سوم تا چند صد اسب بخار است.موتورهاي اين نوعي كه در دسته يك اسب بخار به بالا اند در مقايسه با مشابه هاي تك فاز كم هزينه ترند و مي توانند در استارت در فشارهاي سنگين تر بكار كنند.

در يك موتور قفس سنجابي ، درمرحله طراحي پارامتهاي مختلفي بايستي انتخاب شوند. يك موتور با مقاومت رتور كوچك ترجيح داده مي شود چونكه مشخصه هاي كاري ماشين بهبود مي يابد . مقاومت كوچك منجر به لغزش اسمي كوچك مي شود كه اين امر موجب بازدهي بالا و رگولاسيون سرعت خوب مي شود . با اينحال ،جريان راه اندازي را بزرگ و گشتاور راهاندازي كوچك مي شود . هر افزايشي در مقاومت رتور مشخصه راهاندازي را بهبود ميدهد زيرا جريان راهاندازي كاهش و گشتاور راهاندازي افزايش مييابند اما مشخصه هاي كار عادي ماشين را خراب ميكند. گشتاور شكست معياري براي سنجش توانايي موتور در مقابل اضافه بارهاي كوتاه مدت است. رتوري بار راكتانس كوچك يك گشتاور شكست بزرگ را ايجاد ميكند ولي در مقابل افزايش جريان راهاندازي رابدنبال دارد . پس ملزمومات طراحي براي كار عادي و دائمي موتور ، و در مرحله راه اندازي متضاد هستند .

در يك موتور القايي قفس سنجابي ، يك راه اندازي خوب همراه با عملكرد دائمي عادي هنگامي بدست مي آيد كه مقاومت رتور بطور اتو ماتيك با سرعت تغيير كند ، بطويكه در حالت توقف مقاومت بزرگ و با افزايش سرعت كاهش يابد و در سرعتهاي نزديك سرعت نامي مقدار آن كاملا كوچك شود . چنين تغييراتي با وابسته كردن مقدار مقاومت رتور به فركانس رتور تحقق مي يابد. در حالت توقف ، فركانس رتور بزرگ و برابر با فركانس استاتور است . باافزايش سرعت فركانس رتور كاهش مي يابد و در سرعت نامي به محدوده 2 تا 10 درصد فركانس استاتور ميرسد. روتور بگونه اي طراحي مي شود كه مقاومت آن در فركانس استاتور بزرگ باشد و با كاهش فركانس رتور ،مقاومت كم ميشود و در فركانسي برابر 2 تا 10 درصد فركانس استاتور كوچك مي شود . اين نوع تغييرات مقاومت رتور با استفاده از رتور با ميله هاي عميق يا رتور قفس سنجابي دوبل بدست مي آيد .رتور قفس سنجابي با شيار عميق ، داراي شيارهاي عميق باريك است .

ميتوان تصور نمود كه هادي داخل شيار توسط چند هادي داخل شيار توسط چند هادي نازك كه بصورت موازي به يكديگر متصل شده اند جايگزين بشوند . در سرعتها ي كم وقتي كه فركانس رتور بالاست تفاوت راكتانسهاي هاديها باعث ميشود كه توزيع جريان در هادي بالا و پايين متفاوت گردد . بطوريكه هادي بالا بيشترين جريان و هادي پايين كمترين جريان را از خود عبور مي دهند .

به علت عدم توزيع يكنواخت جريان ، مقاوم موثر هادي ها افزايش و راكتانسهاي آنها كاهش مي يابد . زمانيكه سرعت به نزديكي سرعت نامي مي رسد به دليل كاهش فركانس رتور ، راكتانس لايه هاي پائيني تقليل مي يابد . لذا توزيع جريان داخل شيار عمدتا ناشي از مقاومت معادل رتور كاهش مي يابد .

رتور قفس سنجابي دوبل شامل 2 هادي اتصال كوتاه شده در هر شيار است .

طبقه بندي موتورهاي قفس سنجابي

موتورهاي قفس سنجابي القائي سه فاز بطور گسترده مورد استفاده قرار مي گيرند. متناسب با هر كار برد ، مشخصههاي خاصي از سرعت –گشتاور وسرعت جريان لازم است . باانتخاب مناسب رتور از نظر مقاومت و راكتانس و ميزان عمق شيار و يا دوبل بودن آن مي توان موتوري طراحي نمود كه مشخصه هاي مورد نياز را داشته باشد . موتورهاي با ظرفيت بالابراي كار بردهاي خاص طراحي مي شوند . در موتورهاي متوسط و كوچك (در حدود كمتر از 150كيلو وات ) طراحي بر اساس طبقه بندي هاي استاندارد انجام ميشود . استانداردهاي فوق با توجه به مشخصه هاي سرعت – گشتاور و سرعت – جريان در طول زمان و براي برآورده شدن نيازهاي اكثر موتورهاي القائي تعيين شده اند . در كار بردهاي مهندسي ، انتخاب بگونه اي انجام مي شود كه مشخصه موتور به مشخصه مورد نياز نزديكترين حالت باشد . برخي از كشورها استاندارها ي خاصي براي خود وضع نموده اند.

يك موتور كلاس A ،داراي رتوري با مقاومت و راكتانس كم است و لغزش كوچك ، بازدهي و ضريب قدرت بالا در بار نامي ، گشتاور شكست بالا ،گشتاور راه انداز معمولي ، وجريان راه انداز ي بالايي دارد . موتور كلاس A ، رفتار مناسبي در حالت كار دائم از خود نشان ميدهد . ولي رفتار راه اندازي مطلوبي ندارد. لغزش با ر كامل از 2% در موتورهاي با ظرفيت بالا تا 4% در موتورهاي با ظرفيت پائين تغيير مي كند . گشتاور شكست دو برابر گشتاور نامي است . محدوده گشتاور راه اندازي از گشتاور نامي براي موتورهاي بزرگ تا دو برابر گشتاور نامي براي موتورهاي كوچك ميباشد در موتورهاي بزرگ جريان راهاندازي 8 برابر جريان نامي و در موتورهاي كوچك 5 برابر جريان نامي است.

يك موتور كلاس B ، نيز داراي لغزش نامي كوچك وگشتاور راه اندازي معمولي است. جريان راه انداز موتور كلاس B ، 70 تا 80 دصد جريان راه اندازي موتور كلاسA مشابه است. زيرا راكتانس رتور يك موتوركلاس B بزرگتر از راكتانس موتور مشابه كلاس A است . گشتاور راه اندازي با استفاده از يك رتور شيار عميق يا دوبل فراهم مي شود. بعلت افزايش راكتانس پراكندگي رتور ، گشتاور شكست از2 برابر گشتاور نامي كمي كمتر است . همچنين ضريب قدرت در بار نامي كمي تقليل مي يابد .

در موتور كلاس C از رتور دوبل استفاده مي شود .مقاوم رتور در لحظه راه اندازي از مقاومت موتور مشابه كلاس B بيشتر مي باشد . همچنين جريان راه اندازي كوچكي دارد. درموتور كلاس C در مقايسه با كلاسB مشابه گشتاور شكست كوچكتر ، راندمان بار نامي كمتر و لغزش بار نامي بزرگتر (لغزش كمتر از 5% ) دارد.

موتور قفس سنجابي كلاس Dبه صورت تك شيار بامقاومت بزرگ و راكتانس كم طراحي مي شود .گشتاور راه انداز بالا ( در حدود 3تا 4 برابر گشتاور نامي ) و جريان راه اندازي آن كوچك است .

ولي عليرغم اصلاح مشخصه در حالت راه اندازي مشخصه حالت كار دائم نا مناسبي را از خود نشان مي دهد . ا زجمله مي توان به لغزش با نامي بالا ( 5 الي 50 درصد) و راندمان كاري كم اشاره نمود .

كلاس F تركيبي از مشخصه هاي مناسب در كار ائم ( لغزش 2 الي 4 درصد ) وجريان راه اندازي كوچك را دارد . ولي در مقابل گشتاور راه انداز وشكست كمي را ايجاد مي كند .به همين دليل ، بر خلاف موتورهاي قفس سنجابي كار برد وسيعي ندارد.

موتورهاي القائي با رتور سيم بندي شده

يكي از ويژگي هاي موتور هاي القائي رتور سيم بندي شده است به موتورهاي قفس سنجابي آن است كه به مصالحه بين مشخصات حالت راه اندازي و كار دائم، نيازي ندارد . سيم بندي رتور بامقاومت كوچك طراحي ميگردد و بطوريكه در حالت دائم راندمان مناسب و لغزش كوچكي ايجاد مي شود.مشخصه اي راه اندازي با اضافه نمودن مقاومت درمدار رتور اصلاح مي شوند .

در شرايطي كه به گشتاور راه اندازي بزرگ نياز باشد ، مقاومت خارجي رتور چنان تعيين مي كند تا بيشترين گشتاور در راه اندازي ايجاد گردد. اين عمل كاهش جريان راه انداري را نيز به دنبال دارد و به محض آنكه رتور سرعت گرفت مقاومت خارجي موتور كاهش مي يابد. بطور يكه موتور در مرحله راه اندازي با بيشترين گشتاور شتاب گيري مي كند . از آنجائي كه قسمت اعظم تلفات رتور در مقاومت خارجي ايجاد مي شود ، افزايش دماي رتور در شرايط راه اندازي كم است . انتخاب مقاومت مناسب رتور ، باعث مي شود كه از بيشترين ظرفيت گشتاور استفاده شود ، بنابراين در كاربردهايي كه به راه اندازي و شرايط ترمزي پي در پي نياز باشد(با گشتاور بالا ) از موتور رتور سيم بندي شده استفاده مي شود.

بخاطر در دسترس بودن سيم بندي رتور ، قابليت انعطاف و كنترل پذيري موتورهاي رتور سيم بندي شده بيش از موتور هاي قفس سنجابي است . زيرا هم امكان تغيير مقاومت رتور و هم تزريق ولتاژ به رتور وجود دارد . ولي در مقابل ضعفهايي نسبت به موتور قفس سنجابي دارد . از جمله مي توان به قيمت بالا ، نياز به نگهداري و تعمير مكرر جاروبك و حلقه هاي لغزان رتور و كاهش استحكام رتور اشاره نمود .. لذا همانند موتورهاي قفس سنجابي كار برد وسيعي ندارد.

راهاندازي

زمانيكه موتور هاي القايي بطور مستقيم به ولتاژ خط متصل شود ، جريان راه اندازي بزرگي را مي كشد . در شرايطي كه امپدانس داخلي منبع تغذيه بزرگ و يا ظرفيت جريان خروجي آن محدود باشد ، راه اندازي موتور موجب افت ولتاژ خط مي شود . درنتيجه ساير بارهاي متصل به آن منبع تغذيه دچار اشكال مي گردند . لذا لازم است با استفاده از روشهايي ، جريان راه اندازي محدود شود . رفتار موتورهاي قفس سنجابي در شرايط راه اندازي با توجه به نوع آن (كلاس موتور )متفاوت مي باشد ، همانطور كه در بخش 5-1-3 بدان اشاره شد . راه اندازي موتورهاي رتور سيم پيچي شده با افزايش مقاومت خارجي رتور انجام مي شود و جريان راه اندازي نيز محدود مي شو كه در بخش 5-1-4 بدان اشاره شد . روش هاي ديگري هم وجود دارد كه هم در مورد موتورهاي قفس سنجابي و هم در مورد رتور سيم بندي شده كار برد دارند . بطور مثال مي توان از كاهش ولتاژ تغذيه ، تغيير فركانس استا تور و يا افزايش امپدانس استا تور نام برد. در موتورهاي رتور سيم بندي شده همچنين از تزريق ولتاژ درمدار رتور نيز به منظور كاهش جريان راه اندازي مي توان استفاد نمود . از اين روشها بجز روش افزايش امپدانس استاتور در كنترل سرعت موتورها نيز استفاده مي شود كه در قسمتهاي بعدي اين فصل مورد بحث قرار مي گيرند.

از روشهاي متعارف كاهش جريان راه اندازي ، كاهش ولتاژ تغذيه است كه توسط كليد ستاره – مثلث ويا اتوترانس انجام مي شود .روش ستاره – مثلث در موتورهاي قابل استفاده است كه در شرايط عادي بصورت مثلث مورد بهره برداري قرار مي گيرند . با تغيير سيم بندي از مثلث به ستاره ولتاژ و جريان راه اندازي با ضريب و گشتاور راهاندازي با ضريب تقليل مي يابند . در راه اندازي با اتو ترانس با نسبت تبديل ar ، جريان راه اندازي و گشتاور راه اندازي به ترتيب با ضرايب و تقليل مي يابند . در هر دو روش در تغيير وضيعت از حالت راه اندازي به حالت دائم اگر از كليد استفاده شود ، امكان بروز جريان هاي گذرا با دامنه بالا وجو دارد . قطع كليد از منبع تغذيه باعث ميشود كه جريان استا تور صفر شود و ميدان گردان استا تور حذف شود . بواسطه ثابت زماني بزرگ رتور جريان در رتور ادامه مييابد ، و ميدان رتور باعث القاي ولتاژ بر روي سيمبندي استاتور ميگردد . فاز ولتاژ القائي در استا تور بستگي به وضيعت ميدان رتور دارد و مستقل از فاز ولتاژ شبكه مي باشد . در لحظه وصل مجدد موتور به شبكه اي با ولتاژ جديد ممكن است فاز ولتاژ القائي ناشي از ميدان رتور و شبكه درفاز مقابل قرار گيرند و درنتيجه جريان هجومي شديدي ايجاد گردد.

موتورهاي بزرگ معمولا با 2 سيم بندي در استاتور طراحي مي شوند . بطوريكه در حالت عادي معمولا هر دو سيم بندي بطور موازي در مدار قرار مي گيرند و در طي مرحله راه اندازي فقط يكي از سيم بندي ها در مدار قرار

منابع :

----------------------

http://www.persianengineer.blogfa.com/

http://www.hupaa.com/list.php?name=article_electronic

http://een.blogfa.com/post-39.aspxz

http://www.irantux.com/html/modules.php?op=modload&name=Sections&file=index&req=viewarticle&artid=191

http://www.

تاریخ ارسال پست: سه شنبه 12 بهمن 1395 ساعت: 18:39

اغلب افراد آنچه برايشان در درجه اول اهميت دارد، زيبايي است و نه ايمني. آنها سعي مي كنند رينگها كمي بزرگتر، لاستيكهائي پهن تر و با ديواره كوتاه انتخاب كنند و صد البته رينگي را انتخاب مي كنند كه به سليقه خودشان زيباتر از بقيه باشد. عده اي ديگر فكر مي كنند براي خارج نشدن از استاندارد خودرو نبايد سايز رينگ را تغيير داد و فقط لاستيك را عوض مي كنند و يا از رينگي با قطر مشابه استفاده مي كنند. عده اي ديگر اعتقاد دارن كوتاه كردن ارتفاع لاستيك نيز چرخش فرمان را مشكل و مصرف سوخت را بالامي برد و بدين خاطر فقط به تعويض رينگ مي پردازند.

حرف P مخفف Passenger و نشان دهنده سواري بودن خودرو است، در اين قسمت كدهاي LT و نيز وجود دارند كه خارج از بحث ما مي باشند و البته در اكثر لاستيكهاي موجود در كشور اصلا اين كد اوليه را نخواهيد ديد، 3 عدد بعدي معرف پهناي لاستيك (Section Width) به ميلي متر است، 2 رقم بعد از آن نسبت ظاهري (Aspect Ratio) مي باشد و نشان دهنده نسبت ارتفاع لاستيك (Section Height) به پهناي آن است. به عبارت ديگر مشخص مي كند كه ارتفاع لاستيك چند درصد از پهناي آن است. حرف R نشان دهنده راديال بودن لاستيك و عدد 15 قطر رينگ (Rim Diameter ) را نشان مي دهد. عدد 95 نشان دهنده ميزان بار قابل تحمل براي هر لاستيك مي باشد. حرف H نشان دهنده حداكثر سرعت مجاز براي لاستيك (Speed Symbol) است. ميزان بار، سرعت مجاز و پهناي رينگ (Rim Width) براي هر خودرو بر روي برچسب كناري داخل درب خودرو (سمت راننده يا شاگرد) نوشته شده است. يكي از مهمترين شاخص ها در هنگام تعويض رينگ و لاستيك ثابت نگه داشتن قطر مجموعه رينگ و لاستيك در ميزان استاندارد كارخانه است، چرا كه تغيير قطر كلي چرخ باعث ايجاد خطا در كيلومتر شمار و اخلال در نحوه تعويض دنده ها (خصوصا در خودروهاي اتوماتيك) مي شود و در خودروهاي مجعز به ABS نيز در كار ECU اخلال بوجود مي آورد و مي توان گفت تنها مزيت در هنگام بزرگتر شدن چرخ، افزايش شتاب خودرو در حد ناچيزي است. براي كمك به ثابت نگه داشتن قطر چرخ در هنگام تعويض رينگ و لاستيك، راهنمائي به نام PLUS در نظر گرفته شده و آن را با واحدهاي PLUS 1, PLUS 2, PLUS 3,… نامگذاري كرده اند كه هر كدام نشانه افزايش 1 اينچ به قطر رينگ مي باشد و با استفاده از اين راهنما در ازاي افزايش قطر رينگ، ارتفاع لاستيك، كوتاهتر انتخاب مي شود تا قطر كلي چرخ تا حد ممكن ثابت بماند. مطلب قابل توجه ديگر پهناي رينگ است، بايد بدانيد كه براي داشتن استاندارد بهينه و فيت شدن دقيق لاستيك رو رينگ و داشتن هندلينگ بهتر بايد در ازاي افزايش هر 5 ميلي متر پهناي لاستيك، پهناي رينگ را 0.5 (نيم) اينچ افزايش داد، البته ميزان پهناي رينگ براي هر سايز لاستيك مي تواند تا حدود 1.5 (يك و نيم) اينچ كه مقدار زيادي است در نوسان باشد. مساله مهم ديگر چگومگي قرار گرفتن چرخ روي سيستم تعليقي است و يا به عبارتي ساده تر، برخورد بيرون زدگي چرخ با لبه گلگير در سمت بيروني و برخورد چرخ با متعلقات داخل گلگير كه باعث بروز مشكلاتي چون پارگي لاستيك و نچرخيدن فرمان مي شود، بديهي است كه با بزرگ كردن بيش ار حد لاستيك و رينگ با اين مشكل مواجه خواهيم شد اما در مواردي با افزايش تنها 1 سايز PLUS به چرخ و يا حتي با خريد رينگي با سايز مشابه با رينگ اصلي نيز با اين مشكل مواجه خواهيم شد و دليل آن رعايت نشدن Offset در رينگ است. حال ببينيم Offset چيست؟ فاصله بين وسط رينگ تا محلي از رينگ كه بر روي ديسك پيچ مي شود را Offset مي گويند. 3 نوع مختلف Offset وجود دارد كه در زير مي بينيد:

حالت Zero : زماني است كه محل پيچ شدن چرخها دقيقا در وسط رينگ قرار دارد.

حالت Positive : حالتي است كه بيشتر خودروها و خصوصا خودروهاي ديفرانسيل جلو دارا هستند و در اين حالت پهناي چرخ و خط فرضي وسط رينگ به سمت داخل گلگير متمايل مي شود و مزيت اين نوع رينگها، جلوگيري از يرخورد لاستيك با لبه گلگير و جلوگيري از فشار آمدن به بلبرينگ چرخ و پيچ هاي چرخ است. حالت Negative : حالتي است كه بعضي از رينگ هاي اسپرت دارا هستند و پهناي چرخ و خط فرضي وسط رينگ به سمت خارج خودرو متمايل است، مزيت اين نوع رينگها به پهن تر شدن خودرو و پايداري بيشتر خودرو مي باشد و به دليل حالت تو رفته و قابلمه اي، ظاهر زيباتري نيز دارن. اما عيب آنها فشار آوردن بر روي بلبرينگ چرخ، فشار زياد بر پيچ هاي چرخ و همچنين احتمال برخورد انتهاي لاستيك به داخل گلگير در هنگام پيچاندن فرمان و برخورد قسمت خارجي لاستيك با لبه گلگير مي باشد، البته اين معايب براي خودروهائي كه بصورت استاندارد Negative Offset داشته باشند وجود ندارد و فقط زماني كه جايگزين رينگ Positive Offset مي شوند پديد مي آيد. زماني كه ميزان Offset از حالت استاندارد خارج مي شود، تغييراتي در نحوه هندلينگ خودرو بوجود خواهد آمد و خصوصا Offset كه توسط كارخانه سازنده خودرو نصب نشده باشد، باعث ايجاد مشكلات فني زياد خواهد شد. زماني كه از رينگي با سايز مشابه سايز قبلي استفاده مي كنيم، لازم است كه Offset رينگ جديد، دقيقا با

Offsett استاندارد برابر باشد اما زماني كه پهناي رينگ تغغير مي كند، ديگر مقدار Offset قبلي قابل قبول نيست و بايد نسبت به ميزان فضاي موجود در پشت لاستيك، همچنين فاصله تا لبه گلگير و سايز لاستيك و رينگ و با فرمولهاي خاص، Offset مطلوب را بدست آورد. با داشتن قطر و Offset رينگ قبلي و جديد مي توانيد از ميزان تمايل چرخ جديد به طرفين آگاه شويد. البته اين مقدار بايد هميشه بيشتر از مقدار قبلي باشد و سعي شود حتي المقدور تا جائي كه فضا وجود دارد، چرخ به داخل كشيده شود و از Negative Offset جلوگيري شود، البته اين كار تا زماني ممكن است كه به متعلقات سيستم تعليق برخورد نكند. اما بطور كل Offset نبايد بيشتر از 20% از حالت استاندارد كارخانه سازنده خودرو خارج شود. بطور كلي، افزايش بيش از حد پهناي لاستيك، با گير كردن تاير به گلگير و يا متعلقات داخلي چرخ و يا هر دو (بسته به ميزان Offset) باعث پارگي لاستيك مي شود، همچنين باعث افزايش مصرف سوخت و انتقال بيشتر ضربات دست اندازها به اتاق مي شود و استهلاك بيشتر و فرمان سفت تري را نيز سبب مي شود ولي در عوض كنترل بهتري را در اختيار راننده قرار مي دهد و در پيچ ها نيز بسيار راحت تر عمل مي كند و بر عكس، لاستيكهاي باريك تر كنترل كمتري دارند و در پيچ ها ضعيف تر عمل مي كنند اما ضربات وارده را كمتر به اتاق منتقل مي كنند. از نظر ارتفاع لاستيك نيز، لاستيكهاي ديواره كوتاه كنترل بهتري دارند و اين بدين دليل است كه ارتفاع كمتر، ارتعاش كمتري دارد و فرمان، سريعتر و نرمتر فرمان مي برد. اما در زمينهاي خيس كنترل خوبي ندارند. در پايان لازم به ذكر است كه تقريبا تمام لاستيكهاي اسپرت داراي ميزان تحمل فشار و عدد حداكثر سرعت (Speed Symbol) بالائي هسند اما با اين حال هميشه در هنگام تعويض لاستيك اين اعداد را با اعداد نوشته شده بر روي برچسب داخل درب خودرو چك كنيد و هميشه از اعدادي بالاتر يا مساوي استفاده كنيد و از خريد لاستيكهاي با تحمل فشار كمتر و عدد حداكثر سرعت پايين تر خودداري كنيد

تاریخ ارسال پست: دوشنبه 22 آذر 1395 ساعت: 0:27

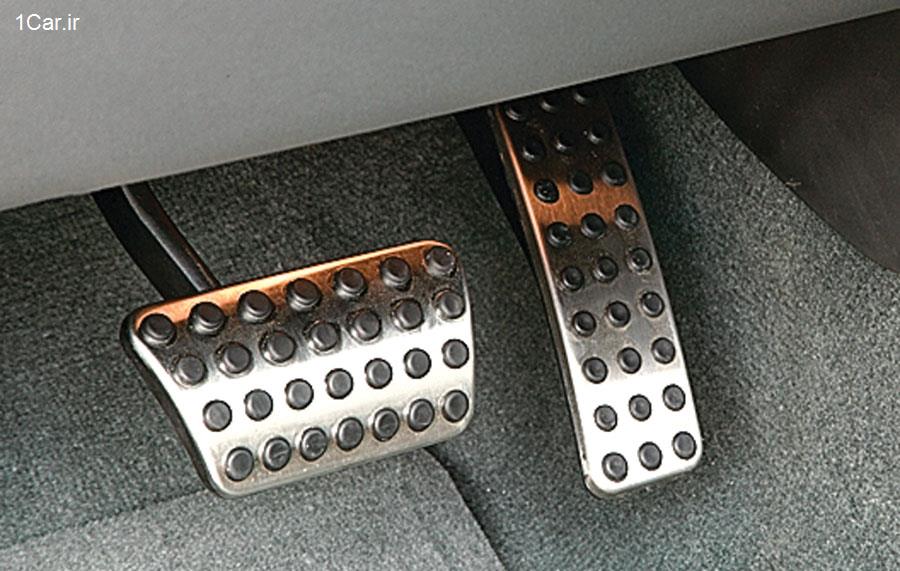

وقتی در یک روز آفتابی شیشه ها را پایین دادهاید، صدای ضبط را بلند کردهاید و در بزرگراه در حال حرکت هستید، به راحتی فراموش میکنید که داخل کابین بزرگی ساخته شده از آهن و شیشه نشستهاید که با سرعت 100 کیلومتر بر ساعت در حال حرکت است. با این سرعت، اگر به ناگهان شرایطی پیش بیاید که مجبور به توقف بشوید، خودرو شما پیش از این که به حالت توقف کامل دربیاید، مسافتی تقریباً به اندازه طول یک زمین فوتبال (91 متر) را طی خواهد کرد ... البته خودرو شما فقط در صورتی از حرکت خواهد ایستاد که از یکی از حیاتیترین قسمت ها، خوب مراقبت کرده باشید؛ این قسمت هم چیزی نیست جز: ترمز. البته شاید ترمز بخش زیبایی از خودرو شما نباشد، ولی به طور قطع یکی از حیاتیترین بخش هاست. در جاده، توجه یا بیتوجهی به علائم هشداردهندهای که میگویند ترمز نیاز به تعمیر دارد برابر است با زندگی یا مرگ. البته علائم آشکاری وجود دارند که نشان میدهند ترمز به تعمیر نگه دارد، از جمله این علائم میتوان از چراغ ترمز که روی صفحه کیلومتر قرار دارد نام برد. یکی از علائم هشدار دهندهای که باید به آن توجه کنید این است که احساس کنید پس از گرفتن ترمز مدت بیشتری طول میکشد تا خودرو متوقف بشود. در صورتی که هر یک از این موارد پیش بیاید باید در اولین فرصت به مکانیک محل سر بزنید تا ترمزها را بازدید کند. ولی آیا از علایم دیگری که نشان دهنده نیاز سیستم ترمز به بازدید است اطلاع دارید؟ در این مقاله به 5 نکته اشاره خواهیم کرد که به شما کمک میکنند از تصادفات شدید جلوگیری کنید.

لنت فرسوده

قبل از هر چیز بهتر است چند کلمهای در مورد چگونگی کارکرد ترمز صحبت کنیم. بیشتر خودروها از ترمز دیسکی استفاده میکنند. عملکرد این دیسک ها شباهت بسیاری به عملکرد ترمز دوچرخه های 10 دنده دارد. یک سیستم هیدرولیک که از روغن ترمز پر شده است، چند چنگک که کالیپر نامیده میشوند و لنت هایی رویشان دارند را به حرکت وا میدارد تا به صفحهای به نام دیسک ترمز فشار بیاورند. اصطکاکی که بین لنت ها و دیسک به وجود میآید، در نهایت خودرو را از حرکت باز میدارد. همانطور که میتوانید حدس بزنید، به مرور زمان لنت ها ساییده و نازک میشوند، معنایش این است که حساسیت لنت ها کم میشود و خودرو شما را با تأخیر نگه میدارند. خوشبختانه، بازدید از میزان ضخامت لنت های ترمز، کار بسیار آسانی است. تنها کاری که باید انجام بدهید این است که از لای پره های چرخ نگاه کنید و دیسک براق و فلزی را پیدا کنید. وقتی دیسک را پیدا کردید، کالیپر را نیز روی سطح خارجی آن پیدا خواهید کرد. بین کالیپر و دیسک نیز، لنت قرار دارد. باید بتوانید حدس بزنید ببینید آیا لنت ها دستکم یک چهارم اینچ ضخامت دارند یا نه؟ اگر ضخامت آن ها از این مقدار کمتر است باید به فکر عوض کردنشان باشید. اگر طرح چرخ های خودروی شما طوری است که نمیتوانید از لای پره های چرخ، دیسک و لنت ها را ببینید، مجبور خواهید بود چرخ را بیرون بیاورید. در هر صورت، وقتی مشغول وارسی هستید بهتر است نگاهی هم به دیسک ها بیندازید. دیسک باید تقریباً صاف و صیقلی باشد. اگر شیار یا سوراخ عمیقی روی آن دیدید، وقت عوض کردن آن هم فرا رسیده است.

صداهای عجیب و غریب

شاید مادرتان بارها به شما گفته باشد که داخل ماشین، گوش کردن به موسیقی با صدای بلند برای گوش هایتان ضرر دارد؛ خب، بهتر است بدانید این کار برای ترمزها هم ضرر دارد. علتش هم این است که یکی از علائم هشدار دهندهای که به شما اطلاع میدهد سیستم ترمز به سرویس نیاز دارد، سوت ممتدی است که وقتی لنت ها تمام میشوند به گوش میرسد. این صدا به اندازه کافی بلند هست که حتی وقتی شیشه ها بالا هستند نیز شنیده بشود، ولی وقتی صدای ضبط بلند باشد، به سختی میتوان صدای آن را شنید. علاوه بر صدای این سوت ممتد، ممکن است صدای یک سایش بلند نیز به گوشتان برسد که به معنای تمام شدن کامل لنت ها است. اگر لنت ها کاملاً تمام شده باشند، وقتی ترمز میگیرید، قطعات فلزی کالیپر در تماس با صفحه فلزی دیسک قرار میگیرند. در این حالت، نه تنها نیروی متوقف کننده خودرو به شدت کاهش مییابد، بلکه این احتمال وجود دارد که به دیسک آسیب برسد. به این ترتیب، تعویض لنت که بسیار آسان است و ارزان هم تمام میشود، بسیار بهتر از تراشکاری یا تعویض دیسک است که بسیار گرانتر تمام میشود.

کشیدن به یک طرف

تا به حال به نظرتان رسیده که ماشینتان دارد ساز خودش را میزند؟ گاهی اوقات مثل این است که وقتی میخواهید به جلو بروید یا ترمز بگیرید، ماشین دلش میخواهد به راست یا به چپ بپیچد. اگر این طور است، ممکن است نشانه وجود مشکلی در سیستم ترمز باشد. شاید علت این کشش به چپ یا راست، چسبیدگی یکی از کالیپرها باشد. در این صورت اصطکاک در یکی از چرخ ها وجود دارد و در چرخ های دیگر وجود ندارد و باعث میشود خودرو شما به آن طرفی که کالیپر چسبیدگی دارد، کشیده بشود. دو سناریوی دیگر نیز وجود دارند که در آن ها ممکن است خودرو به یک طرف کشیده بشود. ممکن است محفظه ترمز تخریب شده باشد و باعث شود وقتی ترمز میگیرید، کالیپر یا حتی لنت ها به طور ناخواسته تکان بخورند. همین امر باعث میشود فشارهای مختلفی به چرخ های مختلف وارد بشود. البته کشش خودرو به چپ یا راست، همیشه نشان دهنده وجود مشکل در ترمزها نیست. شاید کم بادی یا فرسودگی تایرها، میزان نبودن یا وجود مشکل در جلوبندی باعث آن شده باشد. به این علت است که میگوییم اگر خودرو شما به یک طرف میکشد، بهتر است آن را به نزدیکترین تعمیرگاه ببرید.

کوبیدن و لرزش

اگر تا به حال برایتان پیش آمده با خودوریی که ترمز ضد قفل دارد، روی ترمز بزنید، پس حتماً با لرزش های ناگهانی پدال آشنا هستید. این لرزش ها ناشی از فشار ناگهانی سیستم ترمز به دیسک است. به هر حال، آنچه میخواهیم بگوییم این است که اگر پدال ترمز شما در شرایط عادی میلرزد، مطمئن باشید مشکلی وجود دارد. معمولاً، پدال ترمز لرزان، نشانهای از دیسک های خم شده است. سطح ناهموار دیسک به لنت ضربه میزند و شما آن را از طریق پدال ترمز احساس خواهید کرد. دیسک زمانی خم میشود که برای مدتی طولانی تحت فشار زیاد قرار داشته باشد. گرمای زیادی که در اثر اصطکاک و هنگام پایین آمدن از سراشیبی مسیرهای کوهستانی یا در اثر ترمز کردن های مکرر هنگامی که بار خودرو سنگین است، تولید میشود، میتواند باعث تغییر شکل دیسک بشود. اگر اخیراً ترمز شدید نگرفتهاید ولی احساس میکنید پدال هنگام ترمز عادی میلرزد، ممکن است چرخ های خودرو بالانس نباشند. در هر صورت بهتر است برای تشخیص عیب نزد یک مکانیک بروید.

ترمز دمدمی مزاج

ممکن است به جز لرزیدن پدال ترمز، نشانه های دیگری هم وجود داشته باشد که به شما بگویند سیستم ترمز خودرو احتیاج به بازدید دارد. پدالی که بیش از حد پایین میرود تا ترمز بگیرد، نشان دهنده لنت ساییده شده و یا مشکلی در سیستم هیدرولیک است. شاید هوا وارد لوله ها شده باشد، شاید هم روغن ترمز نشتی داشته باشد. اگر میخواهید ببینید روغن نشتی دارد یا نه، شب تا صبح یک کهنه سفید یا یک تکه مقوا زیر ماشین تان بگذارید. بهتر است بدانید روغن ترمز از نظر شفافیت و غلظت شبیه روغن خوراکی است. بر عکس این قضیه هم ممکن است اتفاق بیفتد، یعنی وقتی پدال را کمی فشار میدهید، لنت ها بلافاصله درگیر میشوند. این هم میتواند نشانهای از فرسودگی دیسک یا روغن ترمز کثیف باشد. اگر مشکل از روغن ترمز باشد که خیلی راحت و ارزان میتوانید آن را عوض کنید. دست آخر هم، اگر باید ترمز را تا ته بگیرید تا ماشین از حرکت بایستد، ممکن است لوله های روغن گرفته باشند یا در سیستم مکش مشکلی وجود داشته باشد. در هر دو حالت، ترمز بسیار حساس میشود و کار کردن با آن دشوار است. برای برطرف کردن این موارد هم بهتر است سری به تعمیرگاه بزنید.

تاریخ ارسال پست: سه شنبه 16 آذر 1395 ساعت: 19:45

شناخت اهميت و ضرورت گزارش نويسي

اهميت

نوشتن يا مكاتبه آسانترين ، كم هزينه ترين ، مطمئن ترين و با دوام ترين وسيله ايجاد ارتباط و انتقال اطلاعات از زمان هاي گذشته تاكنون

به شمار مي رود.

در بيش از 200 آيه از قرآن كريم، خداوند متعال به مكاتبه و نوشتار اشاره فرموده است .در نهج البلاغه نيز با واژه هايي نظيربلغني( به من

گزارش رسيده ) به اتفاق از گزارش ياد شده است . در سوره " قلم " نيز خداوند رحمان به قلم سوگند ياد كرده است. يكي از رايجترين

شيوه هاي ارتباط رسمي با مراجع درون سازماني و يا برون سازماني استفاده از مكاتبات اداري است . بنا به دلايل مختلفي از جمله شيوه

هاي مديريتي در سازمان ها و موسسات ، در مكاتبه از روش مشخصي پيروي نمي شود . آموزش كاركنان سازمان ها يكي از مهمترين

عوامل در نظم بخشيدن به اين مهم ، با هدف ايجاد يكنواختي در بكارگيري اصول صحيح نگارش و رعايت سلسله مراتب اداري است

آنچه در اين مجموعه ارائه شده تلاشي است در جهت ايجاد آگاهي و آماده سازي هنرجويان براي ورود به سازمان ها و مؤسسات دولتي و

غيردولتي و انجام اموراداري كه اميد است با مطالعه و اجراي دقيق آن امكان دستيابي به اهداف پيش بيني شده و تسريع در امور اداري

فراهم آيد.

تاریخ ارسال پست: جمعه 17 بهمن 1393 ساعت: 20:16

لطفا صبر کنید ...

لطفا صبر کنید ...